随着新能源电池市场的迅速发展和环保要求的提高,新能源电池配件的质量控制显得尤为重要。特别是对于电池配件的毛刺问题,如果不加以处理,将严重影响电池的性能和安全性。本文将深入探讨新能源电池配件去毛刺的方法和技术,以期为相关产业的发展提供有益的参考。

一、毛刺问题的严重性

在新能源电池的生产过程中,电池配件的表面容易产生毛刺。这些毛刺可能会穿透电池隔膜,导致电池内部正负极接触,产生短路,从而降低电池性能,甚至引发安全事故。因此,新能源电池配件去毛刺成为了一个亟待解决的问题。

二、去毛刺方法概述

目前,市场上的去毛刺方法主要包括机械去毛刺、化学去毛刺、电解去毛刺和超声波去毛刺等。这些方法各有优缺点,适用范围也不尽相同。下面分别对这几种方法进行简要介绍。

机械去毛刺:通过磨具和研磨剂的摩擦作用,去除配件表面的凸起部分。该方法效率高,但可能会留下微小划痕。

化学去毛刺:通过使用化学试剂与配件表面发生化学反应,从而改变表面微观形貌,达到提高表面平整度和光洁度的目的。该方法效果显著,但可能会影响配件的性能。

电解去毛刺:通过利用电解原理,去除配件表面的毛刺。该方法去除效果好,但可能会对配件造成一定损伤。

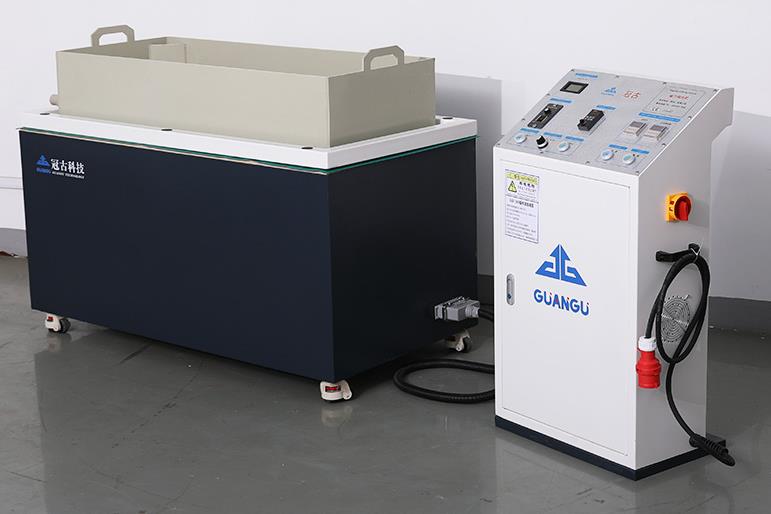

超声波去毛刺:通过利用超声波的高频振动,将毛刺震落。该方法效果好,不会影响配件性能,但可能需要较高的设备投入。

三、解决方案分析

根据上述去毛刺方法的优缺点,本文提出了一种综合去毛刺方案,旨在结合多种方法的优点,提高去毛刺效果。具体步骤如下:

先采用机械去毛刺方法,使用磨具和研磨剂去除配件表面的凸起部分。

然后采用化学去毛刺方法,使用适当的化学试剂处理配件表面,提高表面平整度和光洁度。

再采用电解去毛刺方法,通过电解作用去除残留的毛刺。

最后采用超声波去毛刺方法,利用超声波的高频振动将毛刺震落。

通过综合应用多种去毛刺方法,可以更大程度地减小毛刺对新能源电池性能和安全性的影响。

四、实验验证

为了验证所提出方案的有效性,本文进行了一系列实验。实验结果表明,采用综合去毛刺方案后的新能源电池配件表面光滑,无残留毛刺,且对配件的性能无影响。与单一去毛刺方法相比,综合去毛刺方案具有更高的去毛刺效果和更低的损伤风险。

五、结论与展望

本文通过对新能源电池配件去毛刺的方法进行综合分析和实验验证,提出了一种有效的综合去毛刺方案。该方案结合了机械、化学、电解和超声波去毛刺方法的优点,显著提高了去毛刺效果,降低了对配件性能的影响。然而,该方案仍存在一定的局限性,如设备投入较高、操作复杂等。未来,随着技术的不断发展,期待出现更加高效、环保的去毛刺方法和设备,以满足新能源电池产业的更高要求。